PTFE波紋管憑借其材料特性和結構設計,在多個工業領域中發揮著不可替代的作用。

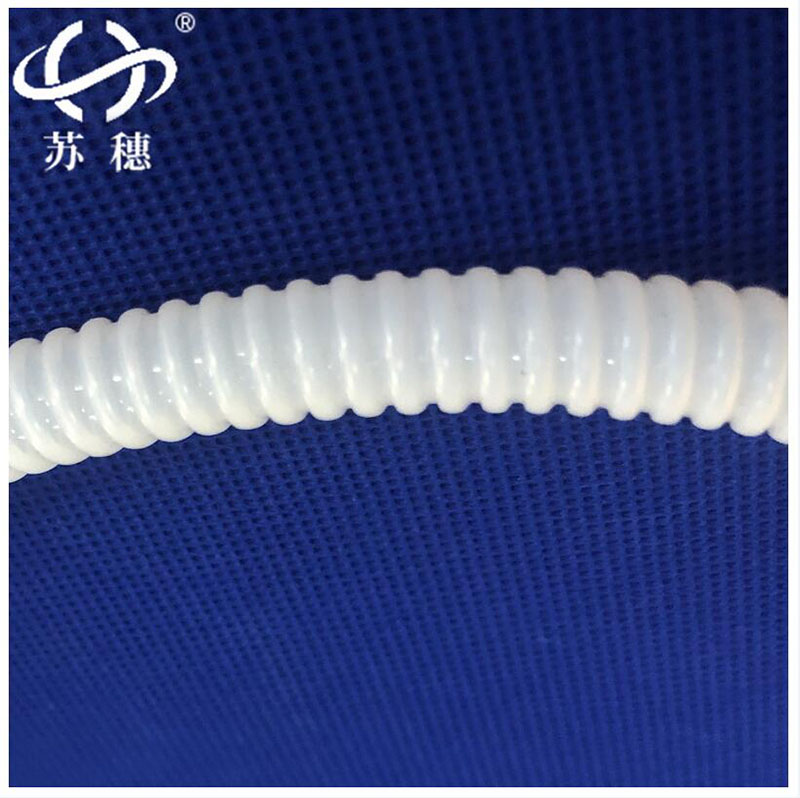

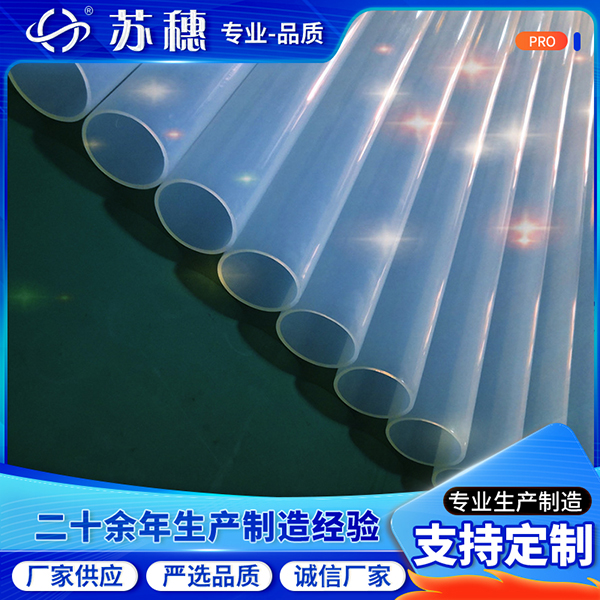

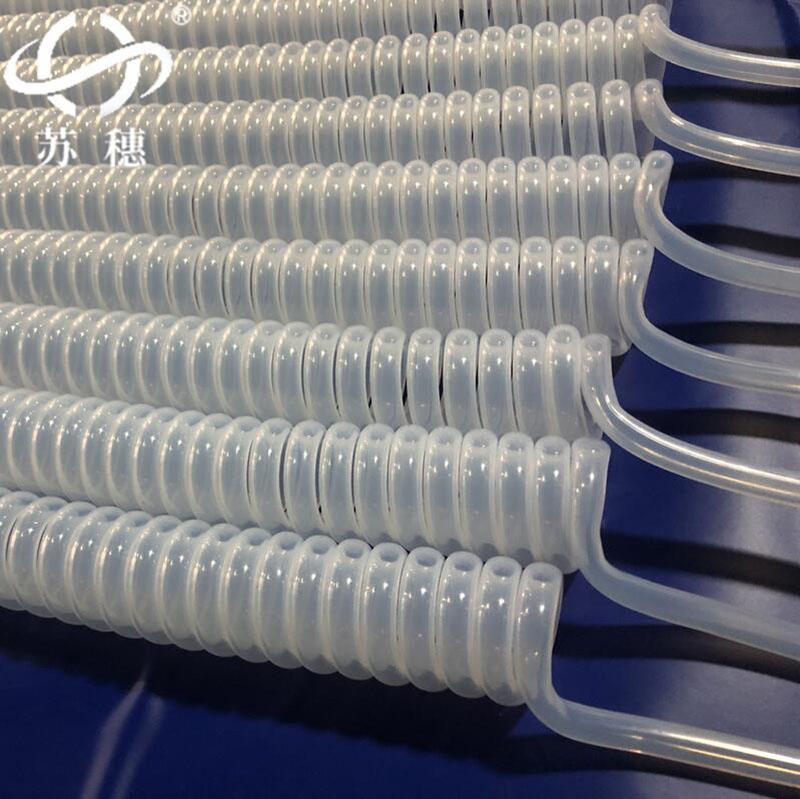

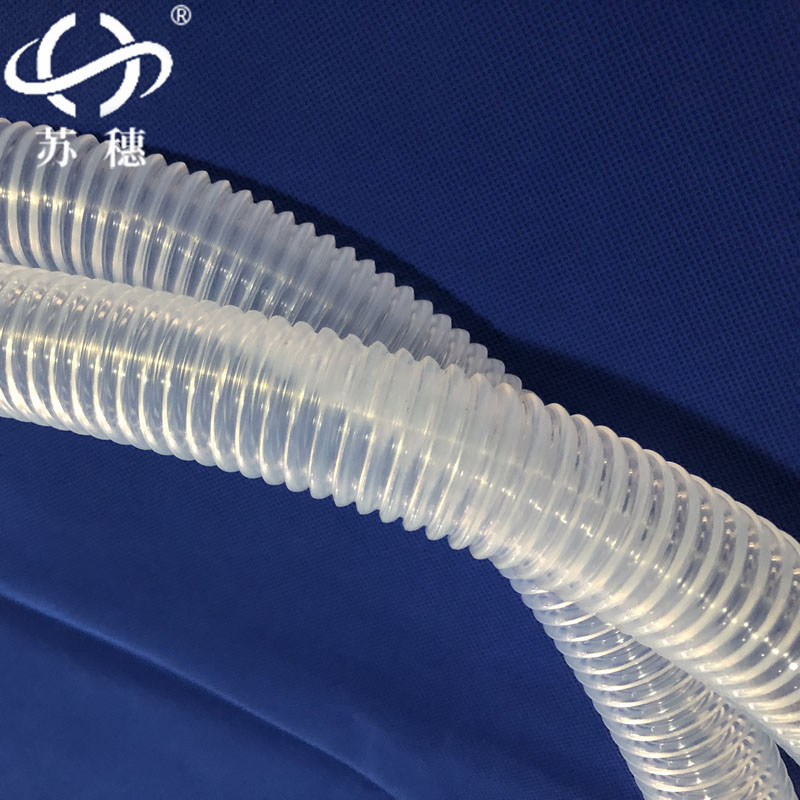

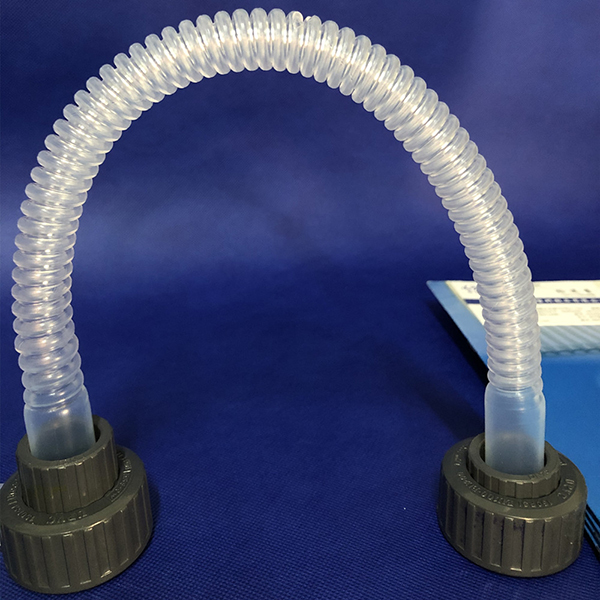

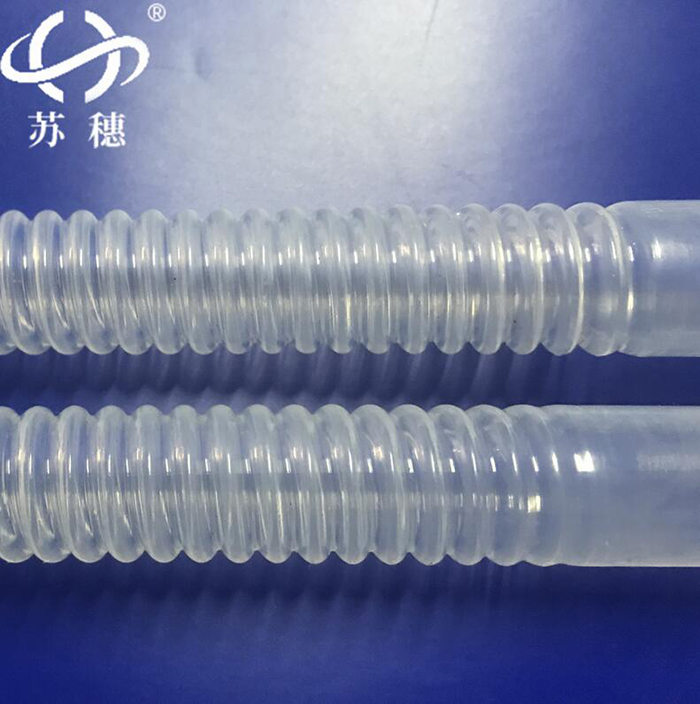

PTFE波紋管幾乎對所有化學物質呈現惰性,例如在PCB蝕刻機中可長期耐受蝕刻液和顯影液的侵蝕,保障設備穩定運行。工作溫度范圍覆蓋-190℃至260℃,惡劣環境下仍能保持性能穩定,如液冷系統中的PTFE波紋管可在-60℃液態氮至260℃蒸汽環境中使用。摩擦系數低至0.04,無需額外潤滑即可降低機械磨損,適用于液壓系統、氣動設備等高精度傳動場景。通過吹脹成型工藝賦予高彈性和抗形變能力,可吸收管道熱脹冷縮或振動產生的應力,延長系統壽命。化工與制藥領域輸送腐蝕性介質或高純度藥液,避免金屬管道因腐蝕導致的污染風險。在純四氟乙烯波紋補償器中用于位移吸收與噪聲抑制,適配高溫、高壓管線需求。電子與半導體制造作為PCB蝕刻機管道,耐蝕刻液且內壁光滑,防止化學殘留影響工藝精度輸送半導體制造中的高純度氣體和液體,保障晶圓清洗、CVD工藝的潔凈度。液壓系統用波紋管減少能耗并提升傳動效率,例如不銹鋼編織PTFE波紋管兼具耐壓性與柔韌性。液冷系統中作為導動脈,鏡面內壁設計提升30%流量,外波紋結構抗壓強度達8MPa。設備用于內窺鏡導管、流體輸送系統,滿足生物兼容性和高溫滅需求污水處理的腐蝕性質傳輸,結合循環水系統降低環境負擔。升級不銹鋼編織外層增強機械強度,內層PTFE維持耐腐蝕性,適用于重工業場景。納米改性技術提升導熱性,輻射交聯處理增強拉伸強度。集成流量、溫度傳感器實現實時監測,推動工業物聯網應用可回收材料與低能耗工藝結合,響應綠色制造趨勢。根據需求提供不同規格、顏色及性能的波紋管,適配特定場景。純PTFE波紋管抗壓能力較弱,需依賴復合結構擴展應用范圍。相比FEP波紋管,PTFE在惡劣高溫下的穩定性略遜,需根據況選型。

PTFE波紋管通過化學惰性、寬溫域適應性、低摩擦與結構創新,成為化工、電子等領域的核心組件。例如,不銹鋼編織PTFE波紋管在液冷系統中融合剛性與柔韌性,而半導體級波紋管則保障了高純度工藝環境。未來,其發展方向將聚焦于高性能復合、智能監測可持續,以滿足工業升級需求。